全自动引线键合机相关键合工艺分析

作者:广明安, 陈 威, 潘 峰。期刊《电子工业专用设备》

摘要

以全自动引线键合机之键合工艺为引导, 介绍了全自动引线键合的结构组成, 超声键合的键合过程, 从理论上分析了焊接过程中的主要因素, 得出焊接过程中的基本工艺参数, 并结合键合过程初步探讨了这些基本工艺参数的调节方法。介绍了键合品质的检验和基于 DOE 试验设计的工艺优化方法。最后对最主要两种失效模式进行了理论上的初步分析。

1引言

目前 LED 及 IC 芯片在各个领域的应用越来越广泛,对封装工艺的质量及检测技术提出了更高的要求,如何实现复杂封装的工艺稳定、质量保证和协同控制变得越来越重要。国外对引线键合工艺涉及的大量参数和精密机构的控制问题已有较为深入的研究,并且已经在参数敏感度和重要性的排列方面有了共识。

引线键合技术,作为 LED 及 IC 芯片封装的关键技术之一,是用金属丝将 LED 及 IC 芯片上的电极与底座支架连接在一起的一种互连技术,通常采用热压键合、热超声键合和超声键合三种键合工艺方法。在自动引线键合技术中,键合丝尾长度、键合变形不当、键合位置不当等现象均可经调整温度、压力、超声功率和时间等参数、换劈刀等方法进行纠正。而引线键合点脱落是半导体器件最常见的失效模式,这些失效对半导体器件的可靠性危害极大。键合过程中可能影响引线键合可靠性的因素主要有:

(1)界面上绝缘层的形成;

(2)金属化层缺陷;

(3)表面玷污使原子层不能扩散;

(4)材料间的接触应力不当;

(5)环境不良;

(6)静电损伤。

我国 LED 及 IC 封装研究起步较晚,其中的关键技术掌握不足,缺乏工艺的数据积累,加之国外的技术封锁,有必要深入研究各种封装工艺,掌握其间的关键技术,自主研发高水平封装设备。

2全自动引线键合机的组成

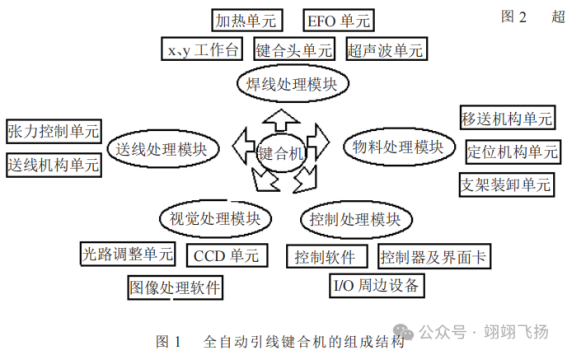

全自动引线键合机主要有 5 个部分组成,分别为焊线处理模块、物料处理模块、送线处理模块、视觉处理模块和控制处理模块,如图 1 所示。其中键合头(bond head)是键合机的核心部件,它负责键合机的打线焊接。

3键合原理与基本工艺参数调节

3.1 键合原理

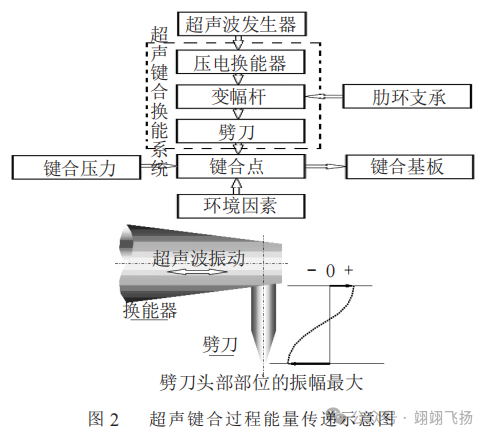

引线键合机应用中的一个关键是保证超声波信号发生器、超声键合换能系统及其劈刀与待键合器件表面的接触情况三者之间的匹配性,从而提高超声波能量转换效率、精度和速度。

超声波信号发生器(USG)将 50 Hz 的工频交流电转变为超声波频率的高频交流电,产生激励驱动压电换能器,压电陶瓷产生机械振动,由变幅杆放大后经劈刀作用于键合点,并且在键合压力及其它作用下完成键合。其中超声键合换能系统是键合机能量传递的核心部件,它的工作性能与最终的键合质量有关。超声键合过程中超声波能量的传递链如图 2。

实现超声键合的 3 个互相依赖的主要因素:摩擦、塑性流动、温度。其中摩擦起主导作用。原因:摩擦是焊接中的主热源,而且通过排除氧化膜,为纯净金属表面接触创造了条件。

超声键合摩擦所需能量:

![]()

式中:

u 为摩擦系数;F 为键合头上所加的键合压力;t 为键合时间;

v 为键合头振速,

(其中 v= Af);A 为键合头振幅;

f 为超声振动频率。

由上式可知键合设备键合过程中需要调节的基本工艺参数有:

键合功率—bond power

键合时间—bond time

键合压力—bond force

键合温度—bond temperature

键合设备键合过程中不可以调节的基本工艺参数有:

超声频率—ultrasonic frequency

3.2 键合过程

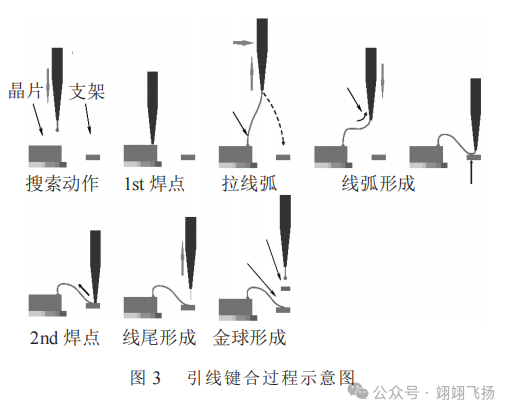

引线键合用来实现内外电路的连接,在完成引线一端的球焊后,键合头按照一定的运动轨迹引导引线在 2 个焊点之间形成一个轮廓形状,然后在 2焊点处完成楔焊。引线键合步骤:

(1)搜索动作:劈刀从打火位置下降到第一焊点之搜索高度;

(2)1st 焊点:接触及焊接,劈刀碰到芯片电极后,依次加载超声(bond power)、压力(bond force)、时间(bond time)、温度,使金球被压在芯片电极上;

(3)拉线弧:焊接第一点后,劈刀升至 ReverseHeight 高度,完成 Reverse Distance 后,劈刀到达线弧顶端,此时主机计算弧线长度,然后关闭线夹;

(4)-(5)线弧形成:在劈刀从最高点朝 2nd 焊点移动的过程中,金线被劈刀吸入,连带多余的线到2nd 焊点之搜索高度;

(6)2nd 焊点:到达 2nd 焊点后,依次加载超声(bond power)、压力(bond force)、时间(bond time)、温度,使金线被压在 LEAD 表面;

(7)线尾形成 2nd 点焊线完成后,劈刀上升到线尾高度,为下次打线形成所需的金球;

(8)金球形成:完成线尾后,键合头向上运动,拉断金线,然后上升至大火高度,放电形成金球。

引线键合工艺过程见图 3。

3.3 基本工艺参数调节

对于键合工艺参数的设定与调整,要考虑到劈刀的新旧情况,一般来说,新劈刀会用短时间、小压力、小功率,而旧劈刀会用长时间、大压力、大功率。修改参数的原则就是先找到一个较为适合的参数组,此时要保证断线较少,一焊、二焊不粘也较少,然后根据具体情况来调整参数。

功率和压力之间是相辅相成的关系,压力太大会抑制功率,压力太小 2nd 焊点就不会稳定,但功率是焊接的关键参数。一般是根据材料来调整压力的大小,并且线径越大,压力越大,然后再加功率,时间开始调的时候是放大的,后来优化的时候再减就可以了。

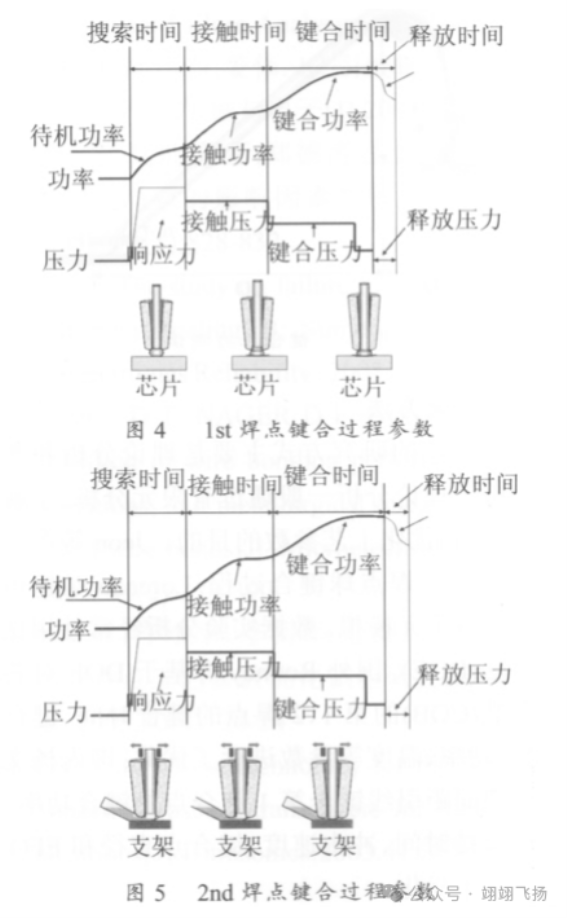

图 4 和图 5 为全自动引线键合机键合过程中需要使用到的功率、压力和时间等工艺参数。其中响应力为键合头 z 向电机反馈响应压力,键合机通过响应力来检测键合头是否已经到达键合界面,当键合头到达键合界面后,机台会产生待机功率初步擦除芯片或支架(Lead)表面的赃物,以利于键合。

4键合品质检验介绍与工艺优化方法

4.1 键合品质检验介绍

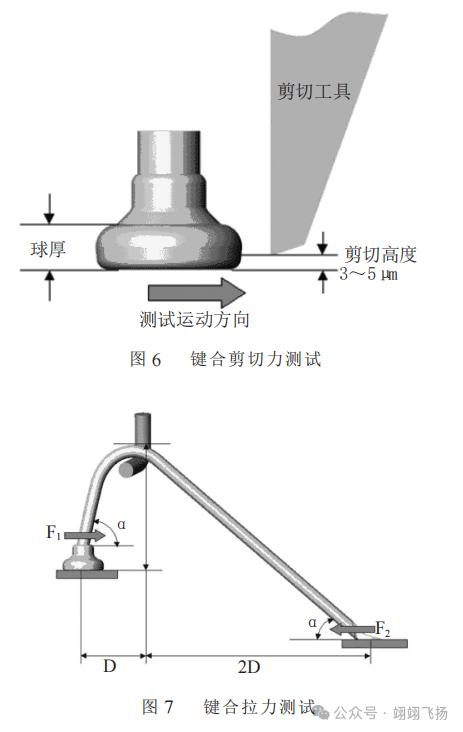

键合品质的好坏往往通过破坏性实验判定,通常使用键合剪切力测试、键合拉力测试,见图 6、7。

4.2 工艺优化方法

封装工艺的研究方式主要是理论分析和数据实验分析。理论分析一般通过有限元分析,了解键合机里,达到优化工艺参数的目的。Jeon 等用有限元模拟了第一焊点球键合过程;Lorenzo 对超声换能器进行有限元模拟。数据实验分析经常使用试验设计方法(DOE), 国外 Rooney 等基于 DOE 对芯片直接贴装(COB)的第 1、2 焊点的键合时间、键合压力、键合功率、温度等参数进行了优化;国内杨文建等对超细间距引线键合第 1 键合点的键合功率、键合压力保持时间、冲击速度、键合点直径和 EFO 参数等进行了优化

5键合失效分析

全自动引线键合机主要的失效模式有:

(1)打火失球;

(2)一焊点与二焊点不粘。

5.1 打火失球

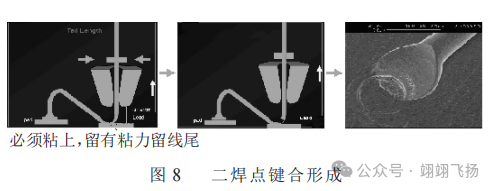

由于断线而造成打火失球这一问题是全自动引线键合机面临的最主要的问题之一,断线的原因很多,但最主要的原因有:支架和芯片质量,还有劈刀;工艺参数是一个重要的原因,但是,参数是可以经过适当调整来解决的。下面先从工艺参数的角度来讨论断线问题,如图 8。

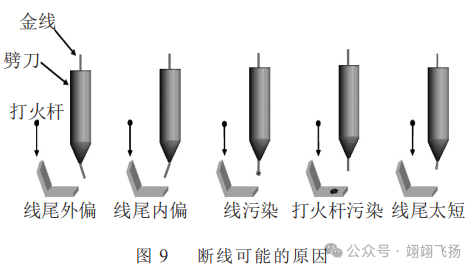

出现打火失球的另一个原因可能是打火的时候烧球不成功,如金线被污染、线尾太短等,如图 9。

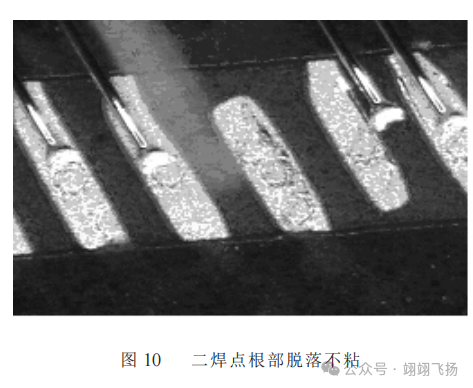

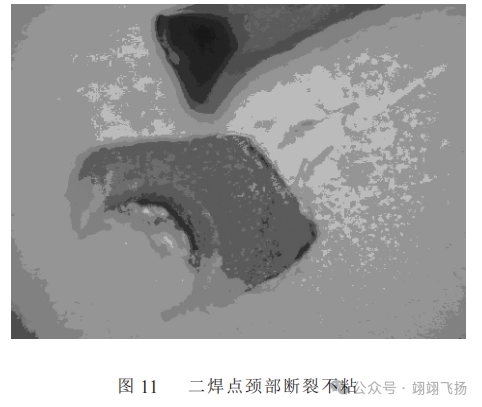

出现不粘报警,肉眼会看到管脚 LEAD 上的线上翘,此时要在显微镜下观察二焊点不粘的具体部位,分 2 种情况:

对于第一种情况,主要是二焊点参数设置不当,解决办法是增加二焊点压力、超声、时间之一,其中以增加压力为主。

注:本内容仅用于学习分享,非商业用途,版权归原作及刊物所有,如文章、照片的原作者有异议,请通知删除,谢谢支持。